Integração de Estruturas

4. Detalhamento de atividades para integração estrutural

Desde a concepção do projeto, foram idealizadas metodologias para a aquisição, construção e integração da parte estrutural. Essas metodologias visam facilitar a construção, o transporte, a desmontagem rápida, a manutenção e o manuseio pelos operadores, sem deixar de considerar os custos de mercado. Nosso objetivo é tornar o produto não apenas eficiente em sua função, mas também viável em termos de custo e produção em série.

A integração estrutural divide-se em três partes. A primeira parte é o projeto estrutural básico de suportes, que dá forma que a construção suporte todos os periféricos. A segunda parte é o próprio subsistema da esteira, constituído por seus mecanismos, suportes, rolamentos e cintas. A terceira e última parte é o sistema estrutural que suporta os periféricos do sistema de software e eletrônica, incluindo suportes para tela, câmera e célula de carga.

Para a parte estrutural básica, utilizamos metalon de 20x20mm com parede de 0,9mm, visando uma estrutura barata e fácil de fabricar, considerando a inexperiência geral dos alunos no processo prático de fabricação. Com demonstrações do corpo docente, aplicamos as técnicas aprendidas para utilizar serra de bancada, furadeira de bancada, solda MIG e outras ferramentas, fundamentais para a concepção das peças e a montagem estrutural.

O processo da primeira parte foi dividido nas seguintes etapas:

-

Limpeza das barras de metalon utilizadas: Para garantir melhor manuseio e segurança, foi realizada uma limpeza do óleo externo presente nas barras de metalon, óleo este que é usado a fim de evitar corrosão durante o armazenamento do material. Essa limpeza também visou melhorar o manuseio, prevenindo acidentes como escorregamentos durante os cortes, além de proporcionar um acabamento estético mais limpo ao produto.

-

Medição e corte: Com base nos desenhos técnicos do suporte de integração presentes na (Seção de Desenhos Técnicos) produzidos no primeiro ponto de controle, foi feita a medição das peças necessárias para a fabricação. Utilizamos uma serra de bancada para cortar as peças, garantindo máxima precisão nas medidas do produto final.

Figura 4.1: Barras de Metalon limpas e cortadas

Fonte: Autoria própria.

-

Soldagem: Com o auxílio do professor Rhander, utilizamos a técnica de soldagem MIG para unir as estruturas mencionadas anteriormente, exceto as barras de estabilização, que foram parafusadas nos suportes das esteiras para facilitar desmontagens futuras para manutenção e/ou transporte.

Figura 4.2: Barras de Metalon soldadas.

Fonte: Autoria própria.

Durante as etapas anteriores, também empregamos técnicas básicas de acabamento, utilizando lima e outros equipamentos como esmeril elétrico, para garantir a precisão dos cortes e a qualidade das montagens.

Para compor a segunda parte da estrutura, utilizamos materiais plásticos como PVC para os roletes das esteiras, ABS para a estrutura impressa dos mancais e para a conexão de canto, além de componentes comerciais como rolamentos 608zz e barras roscáveis de aço para os eixos.

O processo da segunda parte foi dividido nas seguintes etapas:

-

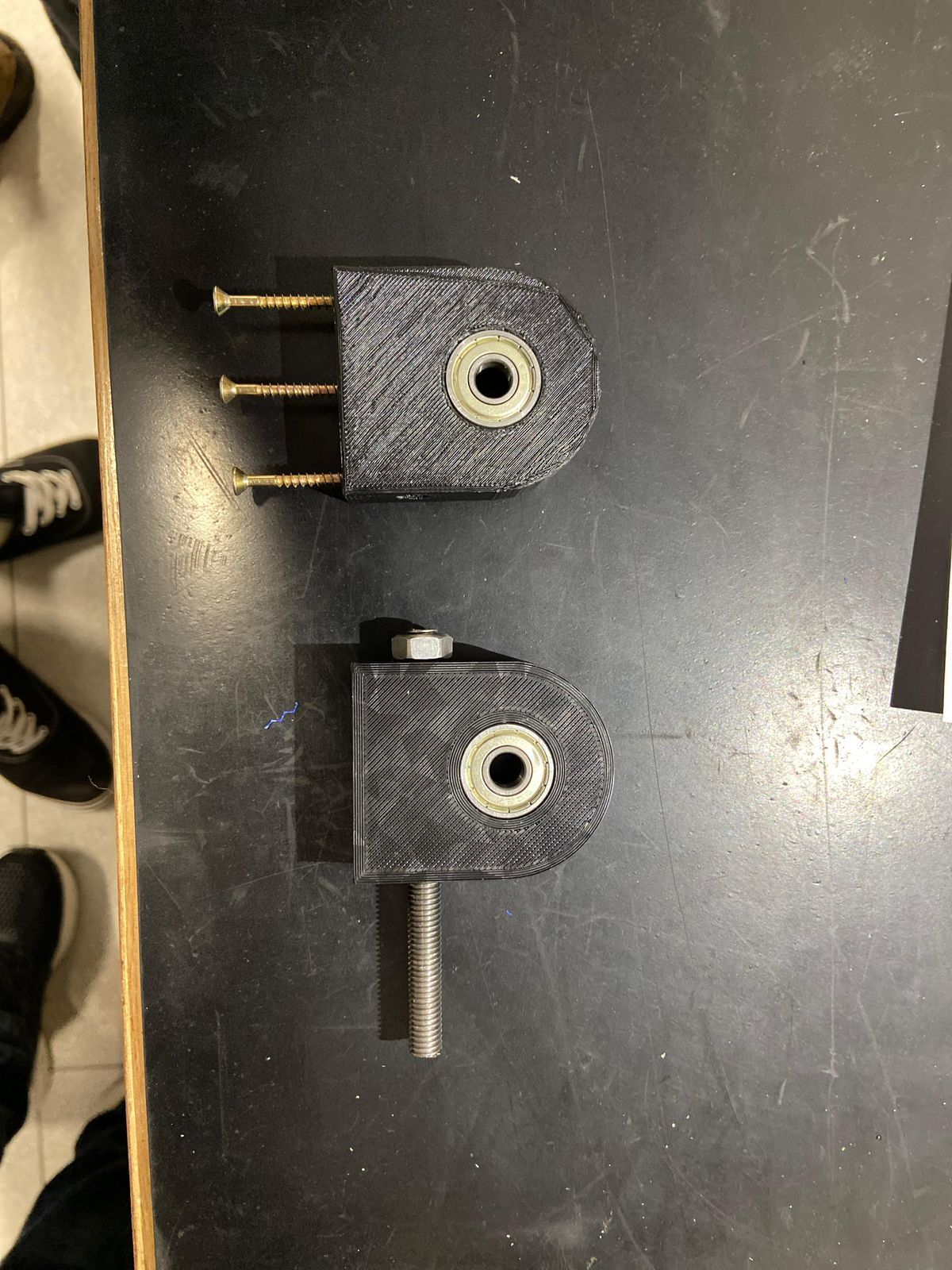

Impressão 3D das peças em ABS: Utilizando os CADs das peças plásticas, realizamos a impressão 3D com impressoras de parceiros, empregando ABS devido às suas ótimas características de robustez mecânica e térmica.

Figura 4.3: Peças de impressão 3D em ABS.

Fonte: Autoria própria.

-

Corte e colagem: Realizamos cortes precisos dos tubos de PVC que constituem os roletes das esteiras, conforme medidas e desenho técnico disponíveis na Seção de Desenhos Técnicos. Utilizamos uma serra de bancada para os cortes e cola de PVC para garantir aderência e evitar deformações durante o uso, o que poderia afetar o funcionamento dos motores e a precisão do algoritmo de controle da esteira.

-

Fixação dos eixos: Utilizando barras roscáveis de aço cortadas na serra de bancada, posicionamos cada barra no respectivo eixo, acoplando-a nos rolamentos e alinhando os eixos com a esteira. A fixação foi feita com porcas e pinos de frenagem.

Figura 4.4: Roletes fabricados.

Fonte: Autoria própria.

-

Furação: Para a fixação ideal dos mancais na estrutura metálica, utilizamos uma furadeira de bancada para fazer três furos em cada região de encaixe dos mancais. Além disso, criamos um trilho para o primeiro mancal com uma esmerilhadeira, já que a broca da fresadora foi danificada na primeira tentativa, exigindo um método mais artesanal para os trilhos.

Figura 4.5: Furação da estrutura metálica.

Fonte: Autoria própria.

-

Cinta: Para a fabricação da cinta das esteiras, lixamos, cortamos e colamos borracha de 90mm por 1500mm. A cura da colagem durou cerca de 24 horas.

Figura 4.6: Rolo da borracha utilizada.

Fonte: Autoria própria.

-

Integração: Após concluir as etapas anteriores, realizamos a integração das peças. Os suportes das esteiras com e sem motor foram encaixados na estrutura soldada, especificamente nos suportes impressos em ABS de conexão de canto e nos joelhos. Alinhamos e apertamos os parafusos para fixar todos os mancais. Após a integração dos mancais, encaixamos e alinhamos cada rolete a partir do giro do motor de passo. Finalmente, encaixamos a cinta já colada e a esticamos, validando seu funcionamento.

Figura 4.7: Uma esteira integrada sem motor.

Fonte: Autoria própria.

A terceira parte da construção consiste na montagem dos elementos estruturais que darão suporte aos componentes eletrônicos e no refinamento estético do projeto. Tal fase foi finalizada simulataneamente à integração dos demais setores de maneira e garantir adequação da estrutura às necessidades de cada um.

-

Câmera: A partir de um suporte articulável, a câmera que aponta para a balança pôde ser inserida de maneira a garantir boa visualização para atuação da inteligência artificial.

-

Funil e balança: Construídos com uma chapa de zinco de 1mm, o funil foi cortado e dobrado para obter um formato adequado e rígido, garantindo leveza e resistência para a aplicação. A célula de carga foi acomodada em uma pequena caixa de acrílico com paredes de ACM, proporcionando resistência e suporte às peças que devem cair sobre ela.

-

Caixa de comando e conduítes: Devido à finalidade deste subsistema e à sua complexidade de construção, optou-se por utilizar um gabinete de quadro elétrico. Essa escolha visa diminuir o tempo de fabricação e aumentar a confiabilidade no acondicionamento dos equipamentos eletroeletrônicos.

De modo geral, a terceira e última parte da construção da estrutura envolveu a integração com outros subsistemas, como energia e eletrônica. Após a montagem, foi necessário iniciar o acabamento, que consistiu no tratamento do material, removendo a oxidação e ferrugem adquiridas ao longo do tempo, e na pintura de toda a estrutura para melhorar a apresentação estética e a conservação do material.

Figura 4.8: Integração final da esteira.

Fonte: Autoria própria.